¿Necesitas un lijado de precisión sin dañar superficies delicadas? Descubre las ventajas del disco de espuma estándar...

}Los tableros de partículas o aglomerados, y los tableros de fibras o MDF, son productos derivados de la madera que en los últimos años han experimentado un gran crecimiento en todo el mundo.

Estos tableros están fabricados con partículas o fibras de madera seca mezcladas con adhesivo y compactadas con presión a altas temperaturas. El resultado es un panel de grandes dimensiones, con espesor uniforme, estabilidad dimensional, económico, ligero y resistente.

Podemos decir que cuanto más pequeño es el tamaño de las fibras mayor es el grado de uniformidad del panel, pero por el contrario menor es su resistencia al tratarse de capas muy homogéneas.

Principales características a tener en cuenta

El tablero de partículas o aglomerado, es el más común de los productos derivados de la madera gracias a su versatilidad y al amplio abanico de aplicaciones.

Está formado por diferentes capas de partículas; en el núcleo se colocan las más gruesas, y a medida que nos acercamos a la superficie las partículas son cada vez más delgadas y pequeñas conformando una superficie más densa y compacta.

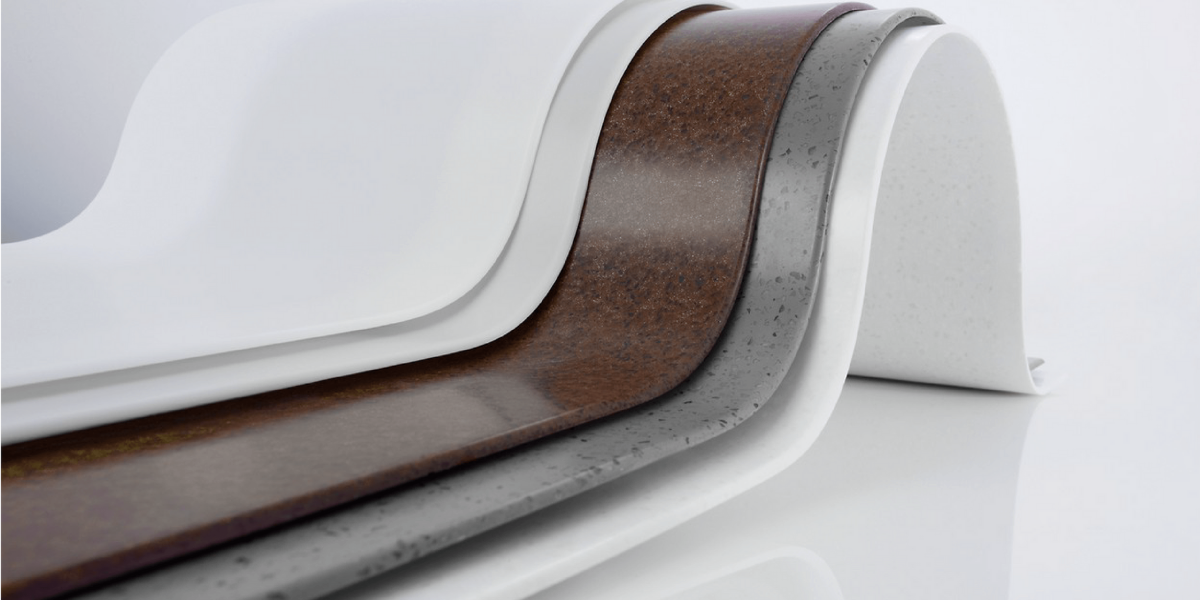

Por lo general, los tableros de partículas son considerados superficies poco estéticas y se suelen recubrir con diferentes materiales: chapa, melamina, laminado, plástico, papel, etc. Generalmente se recubren ambos lados para evitar la deformación. Estos recubrimientos no solo mejoran las propiedades superficiales del tablero sino también su rigidez y resistencia. El tipo más común de tablero de partículas recubierto es el que tiene una superficie de melamina.

Entre las principales ventajas, los tableros de partículas tienen un bajo coste, su peso es ligero, sus caras son lisas y su grado de resistencia es el mismo en diferentes direcciones. Por el contrario, su resistencia es baja y no puede soportar cargas pesadas, le afectan los líquidos y la humedad ambiental y sus bordes son muy bastos por lo que raramente se tratan o perfilan, generalmente se cubren con madera maciza.

Trabajos de acabado sobre los tableros de partículas

Desde el punto de vista del acabado, la superficie de los paneles aglomerados es rugosa y porosa debido a la naturaleza y al tamaño de sus partículas; y a los múltiples huecos existentes entre ellas.

Estos tableros necesitan ser lijados previamente para obtener una superficie más lisa y preparada para posteriores tratamientos o acabados.

Debido a su porosidad se requiere el uso de rellenos o imprimaciones, así como el lijado de la superficie antes de aplicar la capa de acabado. Ésto se hace para conseguir un buen anclaje entre el tablero y la terminación aplicada. La adherencia se puede ver en ocasiones mermada por la presencia de productos químicos, ceras, tintes y aceites empleados durante de la fabricación del tablero.

Tableros de fibra o MDF

Principales características a tener en cuenta

El tablero de fibras o MDF, es el producto derivado de la madera maciza con mejores propiedades técnicas y condiciones para sustituirla, por ello su consumo se ha disparado en los últimos años.

El tablero de fibras, o MDF, está compuesto principalmente de pequeñas fibras de madera seca, de densidad media, mezcladas con adhesivo y prensadas a altas temperaturas.

Existen diferentes tipos de tableros de fibra en función de su densidad: de alta densidad, de media densidad, compactos y ligeros. A destacar los tableros de alta densidad o HDM. Estos paneles están fabricados de la misma forma, pero empleando fibras de madera más finas compactadas a mayor presión. Como resultado se obtienen tableros más duros y resistentes a los arañazos, con características hidrófobas o ignifugas cuando se requiere.

Los tableros de fibras poseen múltiples ventajas: son más económicos que la madera contrachapada, poseen una elevada resistencia mecánica y ofrecen una alta calidad para el lacado o pintado. Por el contrario, estos tableros son más pesados que la madera contrachapada, más débiles que la madera maciza y embozan las herramientas con facilidad.

Trabajos de acabado sobre los tableros de fibras

Desde el punto de vista del acabado, el tablero de fibras tiene unas propiedades muy buenas, ya que sus caras son muy lisas y suaves, brillantes y de textura uniforme. Son paneles aptos para el lacado, pudiendo incluso imprimir sobre ellos.

A diferencia de la madera se trata de un material homogéneo y compacto tanto en sentido longitudinal como transversal; lo cual no condiciona el sentido en el que se realiza la operación de lijado. Además, los bordes del tablero de MDF se pueden perfilar bien y terminar con facilidad.

Los tableros de fibra de alta densidad se deben lijar para conseguir una buena adherencia entre capas.

Técnica de lijado

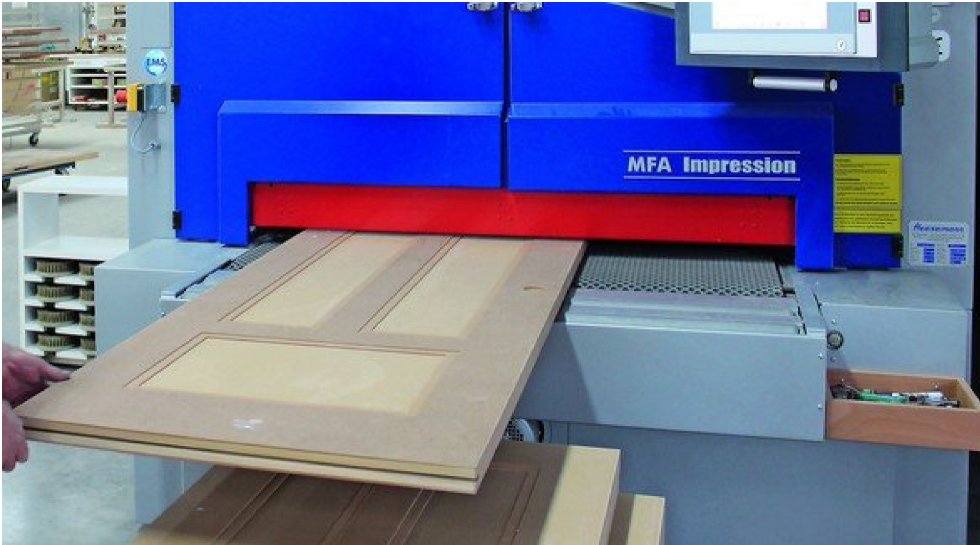

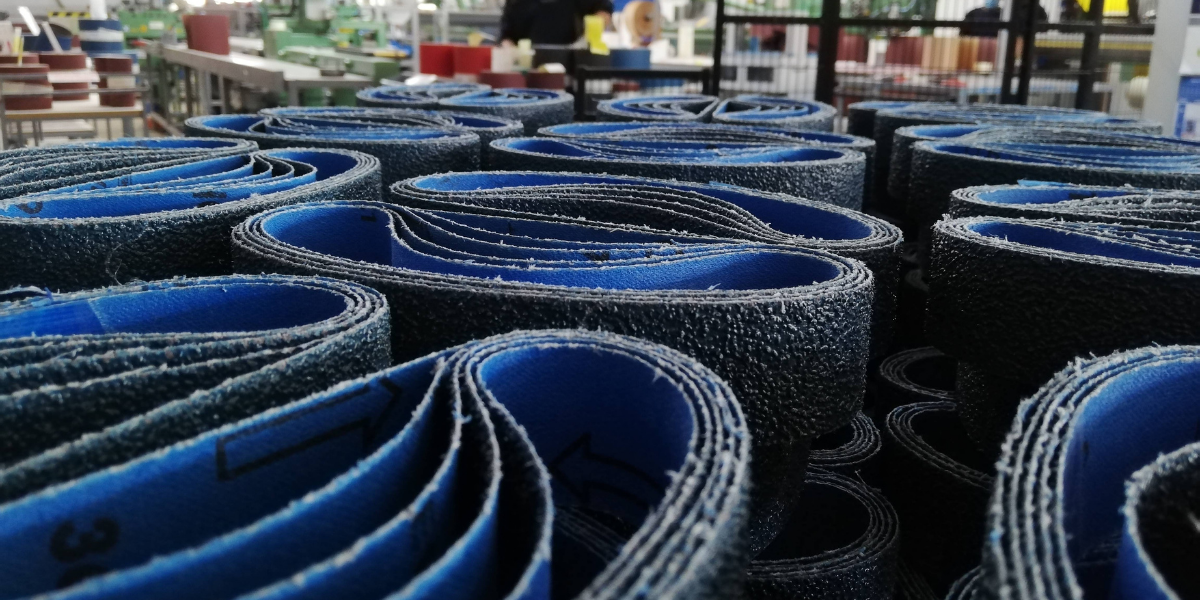

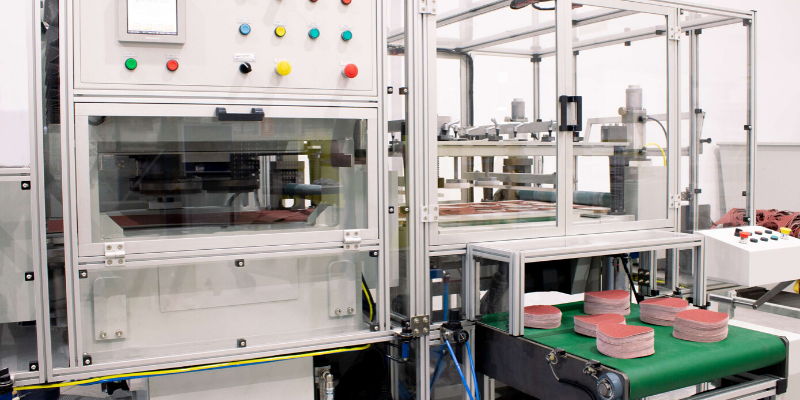

En general, y al tratarse de piezas de grandes dimensiones completamente planas, el lijado de estos tableros se realiza en las lijadoras de contacto o de planos.

La presión de lijado ejercida sobre las piezas debe ser media, evitando arranques de material acusados que puedan debilitar la cara exterior del tablero, mucho más compacta y lisa que las capas interiores.

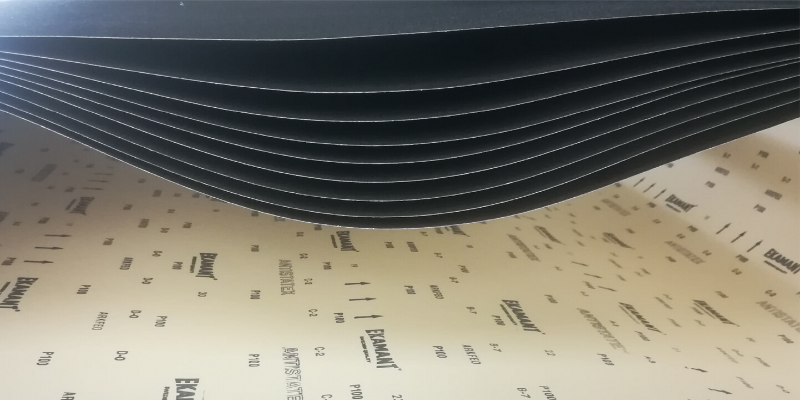

En cuanto a la banda abrasiva se refiere, pueden ser con soporte de papel o de tela rígida, y se recomienda emplear bandas abrasivas con mineral de carburo de silicio. Este mineral es el más adecuado dado que posee una elevada dureza capaz de penetrar y romper la amalgama de fibras y resinas compactadas por la presión a altas temperaturas. Este mineral aporta un gran rendimiento durante las operaciones de lijado.

Por otra parte, el mineral de carburo de silicio genera unas superficies con gran calidad de acabado gracias a la forma puntiaguda de sus granos, cuyas aristas están afiladas generando rayas finas y poco profundas, lo cual se traduce en un mejor acabado de la superficie.

Otra característica del mineral de carburo de silicio, que lo hace apropiado para los tableros derivados de la madera, es la friabilidad de sus granos. Durante el lijado a medida que se desgastan los granos éstos se rompen generando nuevas aristas de corte y permitiendo un mayor rendimiento del abrasivo con una gran calidad de las superficies rayadas.

Los granos más habituales para los trabajos con tableros de aglomerado o de fibras son:

Los granos 100, 120 y 150 para los lijados intermedios-finos

Los granos 180, 220 y 240 están pensados para el acabado final previo al barnizado o lacado. En esta fase final se recomienda no hacer ningún salto de grano y emplear el escalado de granos consecutivos.

La capacidad de arranque de material de estos granos es de:

Grano 100: 0,30 - 0,40 mm

Grano 120: 0,20 – 0,25 mm

Grano 150: 0,10 – 0,15 mm

Grano 180: 0,05 – 0,10 mm

Grano 220 -240: 0,03 – 0,05 mm

Para un buen calibrado del espesor de los paneles se recomienda que el primer grupo de la lijadora de planos sea un rodillo de acero o de caucho duro (90 shores). Para los grupos de lijado posteriores es aconsejable emplear grupos con patín, con una dureza medio-alta. La tela grafitada recomendada para este grupo es la referencia HD.

En cuanto a la velocidad de las cintas abrasivas se recomiendan velocidades altas, comprendidas entre los 15 y 22 m/s. Debemos evitar lijar con excesiva presión para no generar una mayor cantidad de repelo sobre la superficie, y por lo tanto un aspecto áspero en el acabado.

En Abracom contamos con más de 35 años de experiencia en abrasivos para la industria de la madera. Disponemos de una gama de productos específica para el lijado de madera y sus derivados: tableros, melamina, chapa; así como para el lijado de superficies barnizadas, impresas y de solid surface.

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

.jpg)