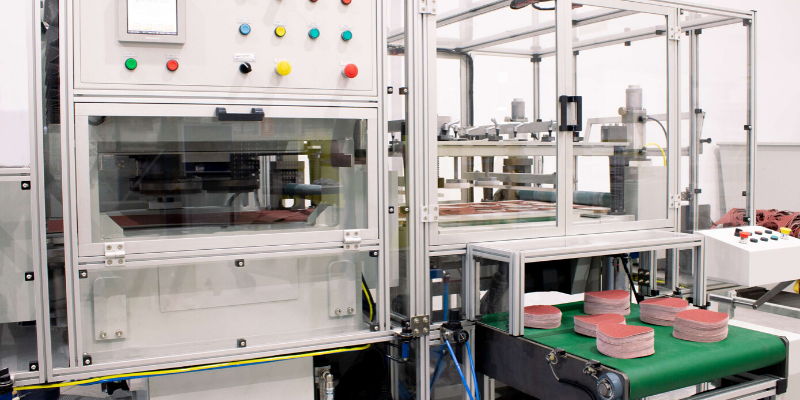

El lijado de superficies planas barnizadas es una operación habitual en la industria de la madera, los tableros y la...

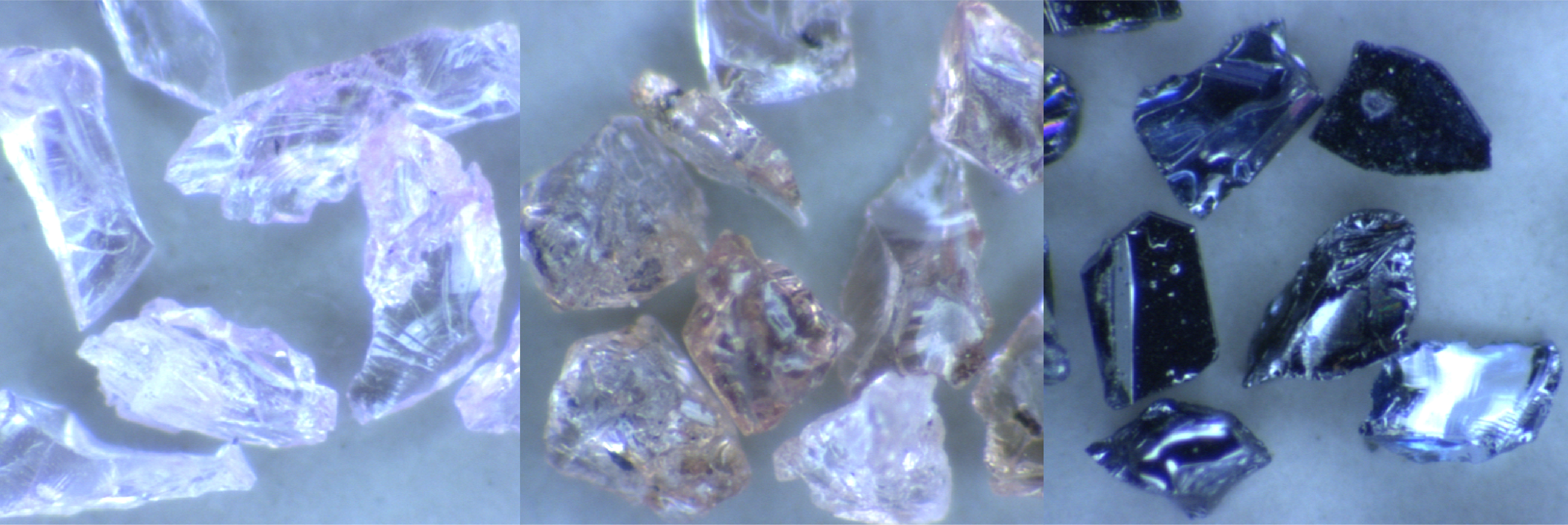

}El grano abrasivo es una partícula de mineral, previamente molida, tamizada, tratada térmicamente y posteriormente anclada y fijada a un soporte. El grano abrasivo realiza la función de arranque, corte o rayado de la superficie por acción mecánica o manual. Es la parte del abrasivo que entra en contacto directo con el material a lijar. Se considera, por lo tanto, una herramienta de corte con millones de filos.

En este artículo vamos a ver todo lo necesario para elegir la numeración adecuada del grano, así como otras cuestiones importantes sobre el mismo.

El grano es la parte del abrasivo que entra en contacto directo con el material a lijar

Cuestiones previas sobre los abrasivos: antecedentes

Para entender completamente el uso de los distintos materiales abrasivos, debemos hacer un repaso histórico por la cronología del empleo de estas herramientas:

Ya en la prehistoria, los hombres debieron emplear arena para limpiar y afilar sus cuchillos de piedra. También para modificar las formas de sus utensilios.

Los arqueólogos citan el pulido de armas y utensilios como uno de los factores que determina el paso de la edad paleolítica a la neolítica (25.000 a 15.000 años A.C.).

Las piedras empleadas en la construcción de la pirámides de Egipto eran alisadas con un aglomerado natural de arenas abrasivas (2.100 años A.C.)

Durante siglos la evolución de estas técnicas fue muy lenta, hasta que a finales del siglo XIX comienzos del XX, se dio un rápido incremento con el descubrimiento del óxido de aluminio y del carburo de silicio.

Otro factor determinante fue el desarrollo de nuevos hornos eléctricos para la formación de los granos minerales sintéticos.

El lijado se hizo cada vez más popular en las operaciones en cadena y empezó a tener un mayor impacto en la fabricación de productos de madera, metal y vidrio

A partir de la Revolución Industrial y el auge económico de 1990, los abrasivos han sido siempre una parte del proceso de producción.

En la actualidad el empleo de herramientas abrasivas abarca una amplia gama de sectores productivos: metalurgia, acero inoxidable, automoción, naútica, composites, aeronáutica, madera, textil, calzado, mármol y piedra, vidrio, plástico…

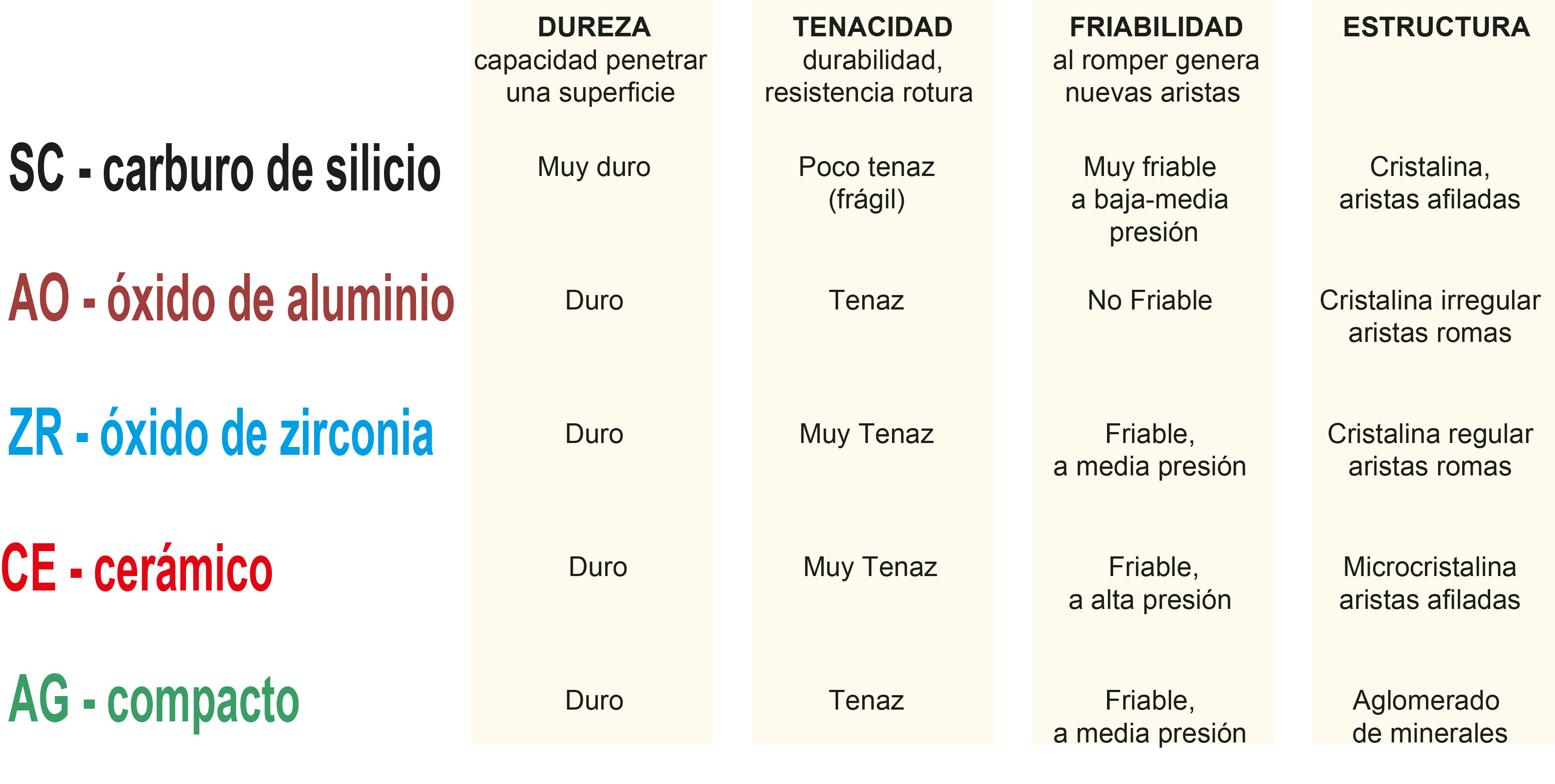

Características de los minerales abrasivos en la actualidad

Los minerales abrasivos empleados hoy en día son todos de origen sintético. Desde el punto de vista del lijado debemos conocer su forma y estructura, así como sus propiedades mecánicas frente a los materiales que van a lijar, puesto que estas características determinarán la eficacia del corte.

La forma y la estructura de los minerales tienen una relación directa con la eficacia del corte

Los minerales más afilados producen cortes más limpios, y tienden a generar menos temperatura durante su uso.

Los minerales con una estructura conglomerada generan cortes más rugosos y por consiguiente mayor fricción y temperatura.

Propiedades mecánicas de los minerales abrasivos:

Dureza

Se mide como la capacidad de un mineral de poder rayar o poder ser rayado (resistencia a la acción del rayado)

La escala de dureza de Mohs determina un rango de dureza desde 1 =Talco hasta 10 = Diamante. En esta escala, la posición indica que ese mineral es capaz de rayar a su inmediato inferior, pero no puede rayar a su inmediato superior.

Tenacidad

Se mide como la capacidad de absorber energía, es decir, resistir a impactos bajo la acción de los esfuerzos de choque sin perder el poder de corte.

La tenacidad del mineral le permite romper las fuerzas de cohesión existentes entre las fibras del material de soporte. La tenacidad del material de soporte se entiende como la resistencia a la rotura.

Friabilidad

Se mide como la capacidad que el grano de mineral tiene de fracturarse durante la operación cuando este pierde el poder de corte, creando así nuevas aristas de corte (autoafilado)

Quizás te interese: Todo lo que debes saber sobre la lijadora rotorbital neumática

Principales minerales abrasivos empleados

Mineral de óxido de aluminio

Llamado también corindón, es el mineral abrasivo sintético más empleado.

Tiene una estructura cristalina simple. Se produce fundiendo Bauxita y Aluminio.

En función de su pureza existen diferentes tipos de óxido de aluminio: negro (70-75% pureza), marrón (calidad media, 94-97%), rosa (seminoble, 97-98%) y blanco (noble, alta pureza, 99%)

El óxido de aluminio de alta pureza tiene propiedades de friabilidad, siendo su duración 4 ó 5 veces superior al de baja pureza.

Sus aristas son romas, generan rayas anchas y profundas.

No es válido para rayar materiales con alta dureza superficial, ya que la forma conglomerada del mineral de óxido de aluminio penetra en la superficie generando altas temperaturas, reduciéndose así la vida útil del mineral.

Su rendimiento es mayor que el del Carburo de silicio.

Su dureza y tenacidad son elevadas. Posee mayor tenacidad que el Carburo de Silicio, pero menos que el Óxido de Zirconia.

Mineral de carburo de silicio

Tiene una estructura cristalina simple.

Se produce fundiendo Cuarzo y Carbón de coke.

Sus aristas son vivas, generan rayas estrechas y poco profundas.

Es el mineral más afilado (acabado brillante) y duro de todos los minerales (a excepción del diamante sintético)

Es válido para el lijado de materiales muy duros.

Es un mineral friable, se fragmenta facilitando nuevas aristas de corte. Por este motivo su poder de corte es más rápido. Sin embargo no es friable en el lijado de la madera.

Mineral de óxido de zirconia

Tiene una estructura cristalina simple.

Se produce fundiendo Alumina y Zirconia.

Sus aristas son afiladas.

Es un mineral friable (autoafilable), pero requiere de altas presiones de trabajo.

A diferencia con el óxido de aluminio, su dureza es menor, por el contrario posee mayor tenacidad, lo cual lo hace ideal para un lijado muy agresivo con gran poder de arranque.

Durante el lijado el óxido de zirconia se desprende primero produciéndose a continuación la rotura y desgaste del óxido de aluminio.

A diferencia del óxido cerámico, es más económico.

Te puede interesar: Claves para lijar parquet y otros suelos de madera de interior

Mineral compacto

Tiene una estructura granulada formada por numerosos granos de mineral de óxido de aluminio o de carburo de silicio.

A medida que los granos son desgastados son arrancados por las fuerzas del lijado.

Por su diseño tiene una apariencia más basta que el resto de los abrasivos

Se recomiendan para operaciones de lijado en continuo para asegurar un poder de corte constante y un grado de acabado uniforme.

Mineral cerámico

Tiene una estructura microcristalina de cristales de óxido de aluminio sometidos a un proceso de sinterizado.

Se desgasta de forma uniforme durante su uso. Sus aristas son afiladas.

Al igual que el óxido de zirconio, es muy tenaz y friable.

A diferencia del zirconio, tiene un alto rendimiento y un alto poder de corte con presiones de trabajo moderadas, en las cuales no se generan altas temperaturas

Qué es la dispersión del grano

La distribución o dispersión del mineral hace referencia al número de granos abrasivos existente en una unidad de superficie. Podemos agrupar estas densidades en tres tipos básicos:

Dispersión cerrada

Dispersión semiespaciada

Dispersión espaciada

La diferencia de gramaje por metro cuadrado entre un producto abrasivo con distribución semiespaciada y uno con distribución espaciada se aproxima casi al 50 % en granulometrías bastas, llegando casi a un 70% entre una distribución cerrada y una espaciada.

La densidad de mineral por metro cuadrado está estrechamente relacionada con el rendimiento y grado de acabado:

Rendimiento: a mayor densidad, mayor es el rendimiento.

Grado de acabado: a mayor densidad, mejor es el acabado.

La dispersión y anclaje de los granos abrasivos sobre el soporte se puede realizar de dos formas:

A través de una dispersión mecánica: en este sistema los granos abrasivos caen por gravedad sobre el soporte encolado. Los abrasivos esparcidos de forma mecánica son menos agresivos dado que los granos yacen de forma arbitraria con los extremos más afilados en diferentes direcciones y sentidos.

A través de una dispersión electrostática: en este sistema los granos abrasivos son cargados electrostáticamente y son atraídos por un campo cargado eléctricamente al soporte encolado. En el campo electrostático los granos se disponen de tal modo que su eje más largo queda perpendicular al soporte. Los abrasivos con granos dispersos electrostáticamente son más agresivos y logran mejores rendimientos que los abrasivos con dispersión mecánica.

Sigue leyendo: Recomendaciones básicas para elegir los productos abrasivos adecuados: rollos, discos y bandas

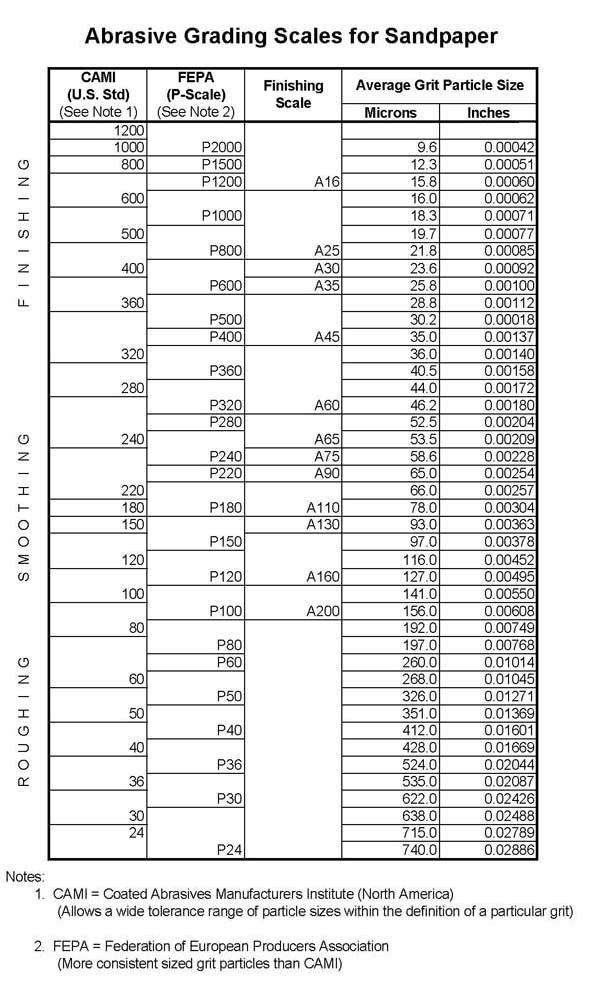

Qué es la numeración del grano abrasivo

El tamaño del grano abrasivo se expresa con un número de grano. Este número de grano equivale en los granos más bastos al número de aberturas de una malla por pulgada cuadrada. En los granos más finos esta medición se realiza a través de un proceso de sedimentación, es decir: a mayor número de grano, más pequeño es el tamaño de este.

Según el tamaño del grano se agrupan en:

Macrogranos: desde el grano 12 hasta el 220.

Microgranos: desde el grano 240 hasta el 2500

A nivel Europeo, el tamaño del grano está regulado por la FEPA, Federación Europea de Productores Abrasivos, quien vela por el correcto marcado del número de grano en la fabricación de los abrasivos aplicados.

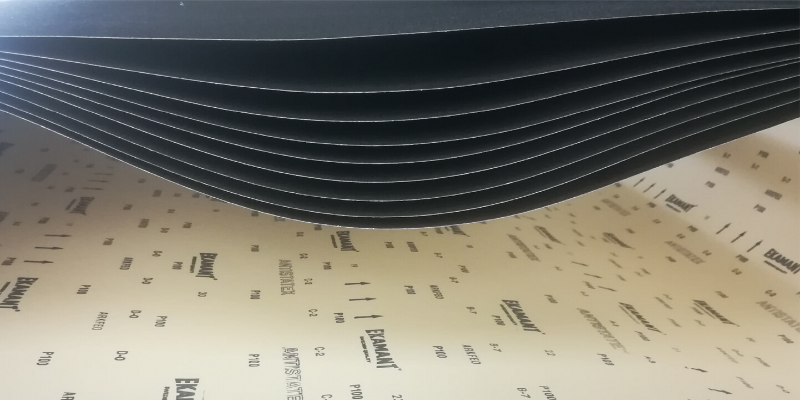

Por este motivo, todos los abrasivos que cumplen con la normativa establecida por FEPA están marcados con un número de grano precedido por la letra P (ejemplo P60).

Esta letra indica que el tamaño de grano se corresponde con el previamente establecido, permitiendo la FEPA un rango de porcentajes de granos de distintos tamaños (más gruesos y más finos) a la hora de marcar un determinado tamaño de grano.

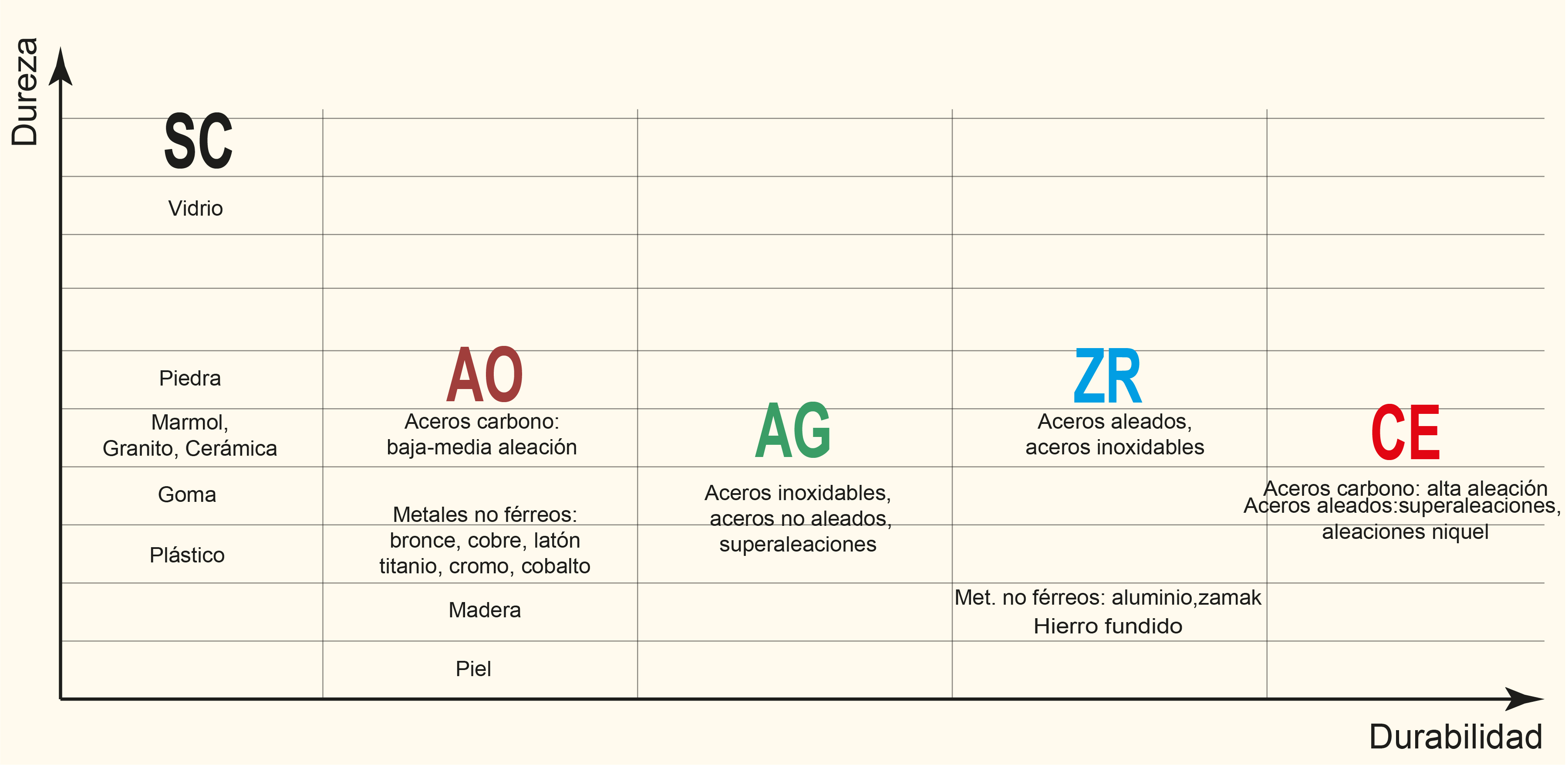

Cómo elegir los minerales adecuados

En los siguientes cuadros se hace una clasificación para elegir los minerales abrasivos adecuados:

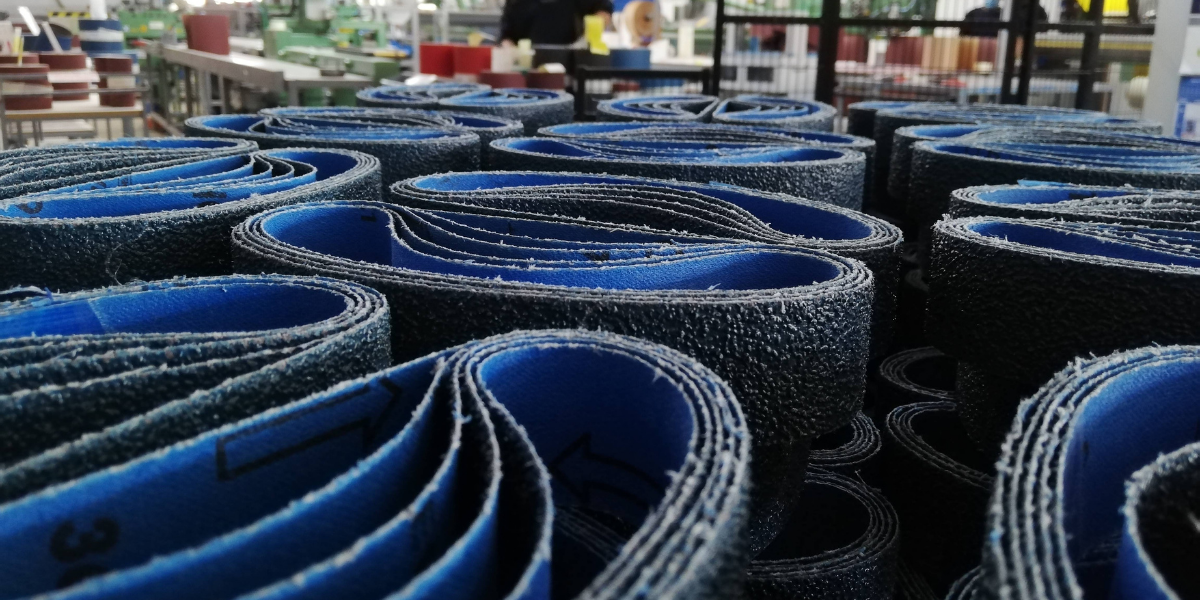

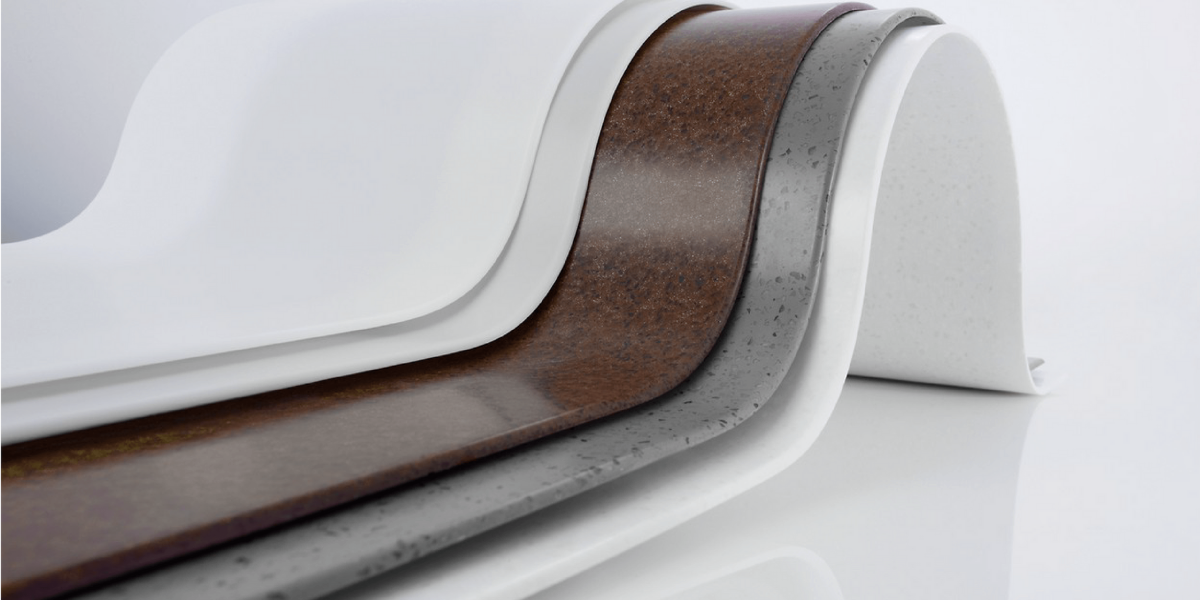

En Abracom somos especialistas en lijado y disponemos del mineral específico para cada material y operación de lijado.

Nuestros abrasivos son vistos como herramientas precisas, que ahorran tiempo, costes y aseguran un buen acabado.

Contamos con una amplia gama de granulometrías, en diferentes tipos de soporte y configuración, que abarcan desde el grano P24 para los trabajos de calibrado hasta el grano P2.500 para los trabajos de superacabado. Contacta con nosotros y te asesoraremos para elegir el grano abrasivo y el mineral adecuado.

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

.jpg)