¿Necesitas un lijado de precisión sin dañar superficies delicadas? Descubre las ventajas del disco de espuma estándar...

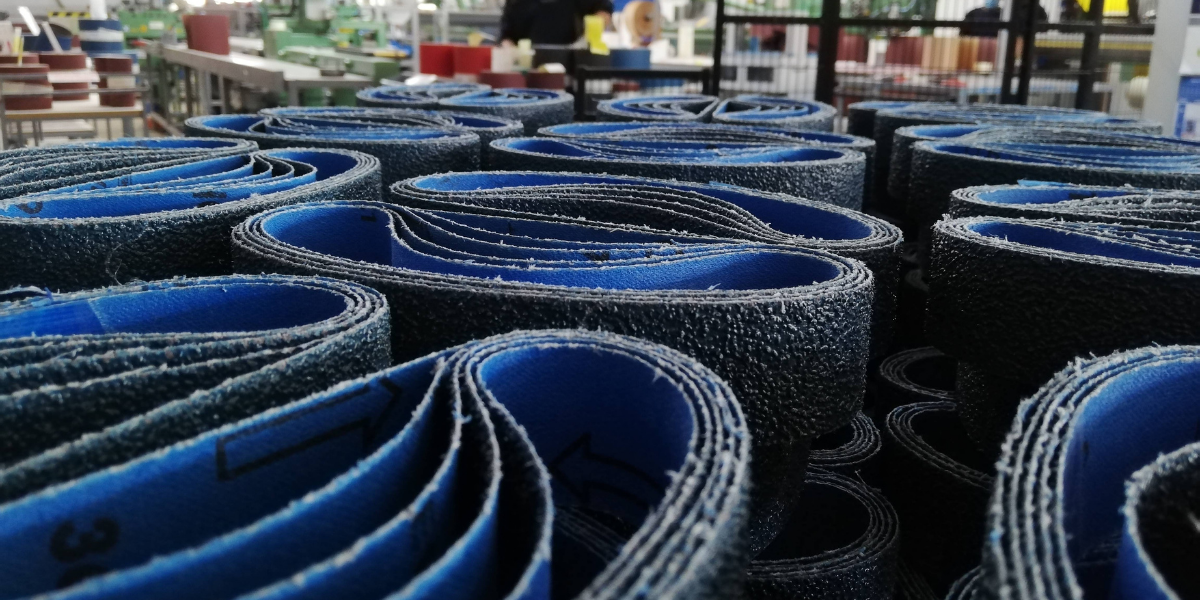

}A nivel profesional, para lijar parquet y otros suelos de madera se emplean abrasivos con diferentes formas: bandas de lija, rollos y discos.

En las bandas de lija las dimensiones más comunes son (ancho x largo) 200 x 550 mm, 200 x 750 mm, 250 x 750 mm. En los rollos 200 mm x 10 mts, 250 mm x 10 mts, 300 mm x 10 mts. Por último, en cuanto a los discos se refiere los diámetros más empleados son: D125 mm, D150 mm, D180 mm, D200 mm y D400 mm, todo ellos con agujero central

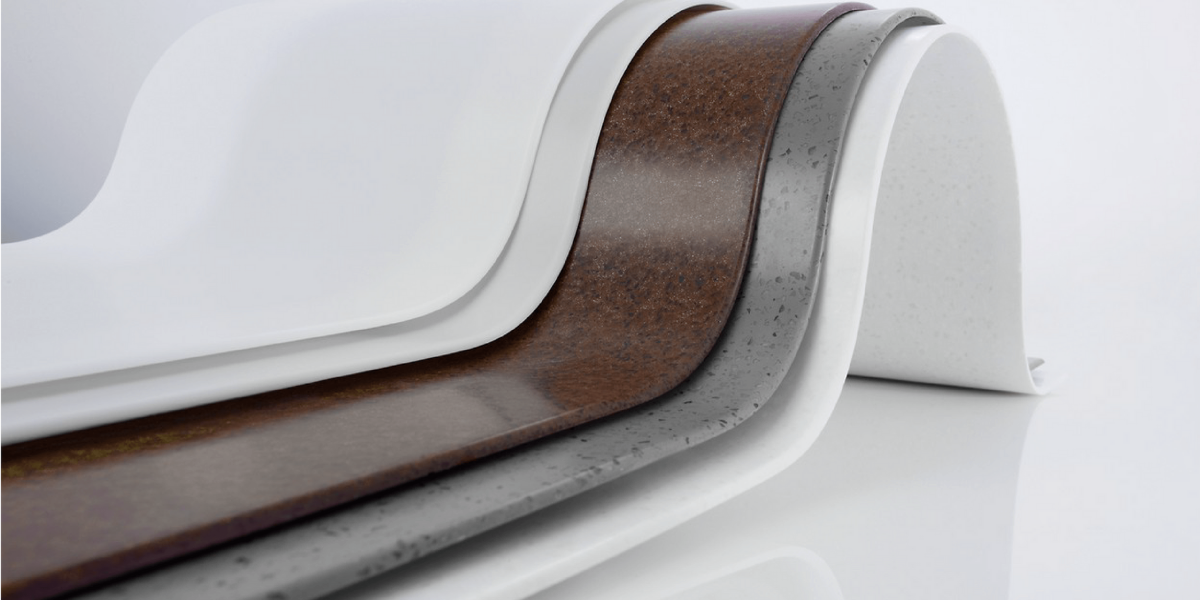

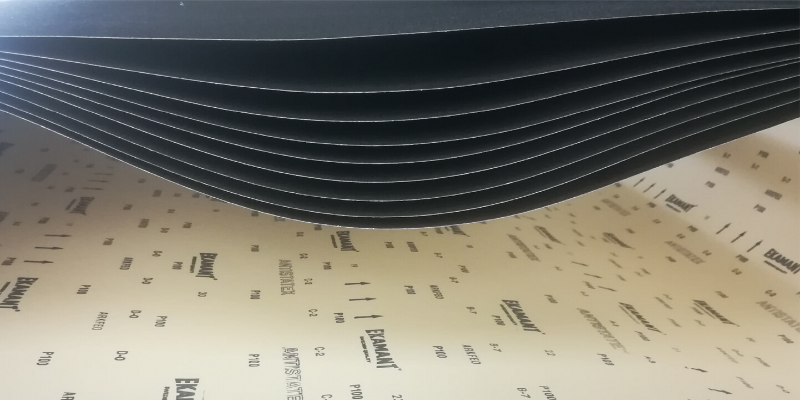

Todos estos productos abrasivos se transforman partiendo de bobinas de tela abrasiva con diferentes características y grados de rigidez, capaces de soportar los esfuerzos durante los trabajos de lijado realizados:

Lijado basto con granos de lija 24, 36, 40

Lijado medio con granos de lija 50, 60, 80

Lijado fino con granos de lija 100, 120, 150

Cómo lijar suelos de madera: aspectos a tener en cuenta

Los trabajos sobre el parquet y los suelos de madera no son diferentes a otros trabajos de lijado. Una vez más, debemos hacer hincapié en lo obvio, pero que en muchas ocasiones no es tenido en cuenta, y es que para conseguir un acabado perfecto debemos contar con una superficie perfectamente lijada.

Desde el punto de vista de los trabajos previos de preparación de la superficie, los factores que condicionan en mayor medida el lijado del parquet y de los suelos de madera son:

El tipo de acabado que deseamos obtener.

La eficacia de la operación de lijado.

La calidad de la superficie lijada.

1. El tipo de acabado deseado.

El acabado deseado está estrechamente relacionado con el nivel de protección que necesitamos dotar a la superficie. Ambos parámetros dependen de manera directa de la secuencia de lijado; es decir del número de pasadas y del tamaño de los granos abrasivos empleados.

Para los acabados menos delicados, como los acabados supermates, mates y naturales al agua, donde las rayas del lijado son menos visibles recomendamos emplear una secuencia de lijado de 3 etapas. Un primer desbaste con grano 60, un lijado intermedio con grano 80 y un lijado final con grano 120.

Para los acabados donde los arañazos del lijado son más visibles, como es el caso de los acabados brillantes y de los aceitados no pigmentados, se aconsejan 4 etapas de lijado. Una primera etapa de desbaste con grano 60, seguida de dos lijados intermedios: el primero en grano 80 y el segundo en grano 100, para terminar con un lijado final en grano 120.

Por último, para los acabados más exigentes, como los acabados pigmentados o teñidos, que requieren del mejor acabado es conveniente un proceso de 5 etapas, con granulometrías consecutivas; es decir sin realizar ningún salto de grano. La primera etapa de desbaste con grano 60, una serie de lijados intermedios en granos 80, 100 y 120, para finalizar con un lijado en grano 150 en la fase de acabado.

2. Trabajar con eficacia durante la operación de lijado.

Ser eficaces en los trabajos de lijado pasa por emplear abrasivos de alto rendimiento. Abrasivos que tengan un alto poder de corte, buena capacidad de arranque y alta durabilidad. Estos abrasivos deben facilitar los trabajos en el menor tiempo posible y garantizar unos resultados de lijado fiables.

En este sentido, el tipo de mineral abrasivo empleado es crucial durante los trabajos de desbaste, lijado intermedio y acabado final. Dependiendo del nivel de agresividad y del grado de acabado requerido por el trabajo que se va a realizar sobre el suelo de madera se recomiendan los siguientes tipos de minerales abrasivos:

Mineral CERÁMICO

Se trata de un mineral sintético de última generación que aporta un nivel de agresividad óptimo para trabajos muy agresivos, manteniendo una duración muy elevada y asegurando una alta tasa de arranque de fibras. Para que su capacidad de cortes se vea reflejada requiere de una alta presión de trabajo.

Se recomienda su empleo para el lijado basto con granos 24, 36 y 40 de madera y barnices duros.

Mineral de ZIRCONIO

Los abrasivos con mineral de zirconio poseen también una elevada agresividad con una vida útil alta.

Es la opción más empleada para realizar un lijado basto con granos 40, 60 y 80.

Requieren de una menor presión de trabajo que los minerales cerámicos para poder trabajar de forma adecuada.

Mineral de CARBURO DE SILICIO

El mineral de carburo de silicio ha sido una de las opciones estándar del mercado durante años, aunque ha ido perdiendo protagonismo a medida que ha evolucionado la tecnología en granos abrasivos. Se trata de un mineral muy duro, con aristas muy vivas y afiladas que se auto afilan rápidamente durante su desgaste evitando que se produzcan recalentamientos de la superficie.

Mineral de ÓXIDO DE ALUMINIO

Por último, los abrasivos con mineral de óxido de aluminio son la opción más estándar del mercado. Se recomiendan para el lijado fino de las superficies en granos 100, 120 y 150. Poseen una muy buena relación calidad-precio.

A diferencia del carburo de silicio, las aristas de sus granos son romas y pueden generar recalentamientos al lijar superficies duras.

3. La calidad de la superficie lijada.

Además de planificar y alisar las superficies de madera, los trabajos de lijado deben aportar finura y uniformidad al suelo de madera, evitando dañarlo produciendo marcas o desgarros en la fibra de la madera visibles en el acabado final.

Para evitarlo, se recomienda emplear abrasivos normalizados, de alta calidad, que posean una distribución de los granos de mineral uniforme y homogénea.

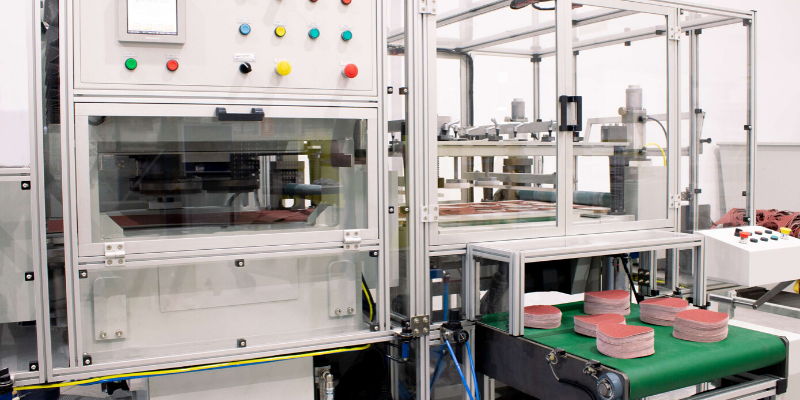

En Abracom somos importadores y transformadores de abrasivos para las diferentes industrias. Fabricamos bandas, rollos y discos de lija a la medida de nuestros clientes y lo hacemos de forma rápida, segura y flexible. Contamos con una amplia gama de soluciones abrasivas en diferentes tipos de soporte y tipos de mineral, lo que nos permite ofrecer el abrasivo específico para cada tipo de material.

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

.jpg)