¿Necesitas un lijado de precisión sin dañar superficies delicadas? Descubre las ventajas del disco de espuma estándar...

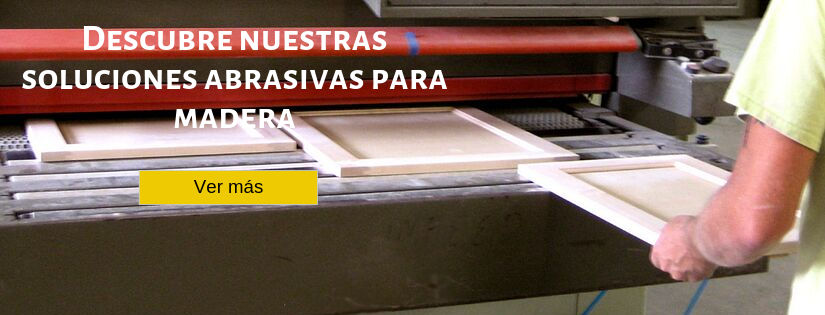

}Los cepillos de lijado, con tiras abrasivas intercambiables, son cada vez más empleados para el lijado de todo tipo de superficies de madera en crudo, madera barnizada, metal o materiales de composite.

Son la solución ideal para el lijado de bordes, rebabas, lijados intermedios de perfiles y lijados suaves de perfiles profundos donde se requiere flexibilidad y adaptación a las superficies.

Los cepillos de lijado son herramientas muy eficaces frente a los trabajos de lijado manual y pueden sustituir en algunos casos a las lijadoras portátiles rotorbitales.

Como cada aplicación de lijado es diferente, se requiere una determinada configuración de cepillo para que se adecué a la superficie o moldura a tratar.

En todo sistema de cepillos de lijado nos encontramos con dos elementos básicos:

Las tiras de lija intercambiables, también llamadas regletas abrasivas.

Y los cabezales de lijado, núcleos o rotores

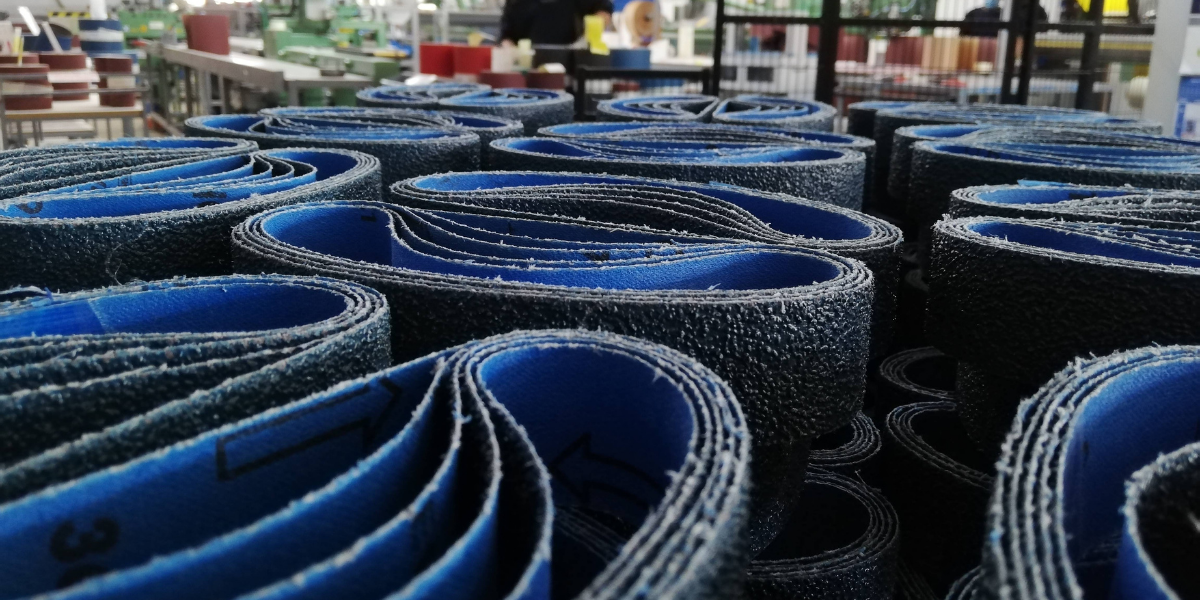

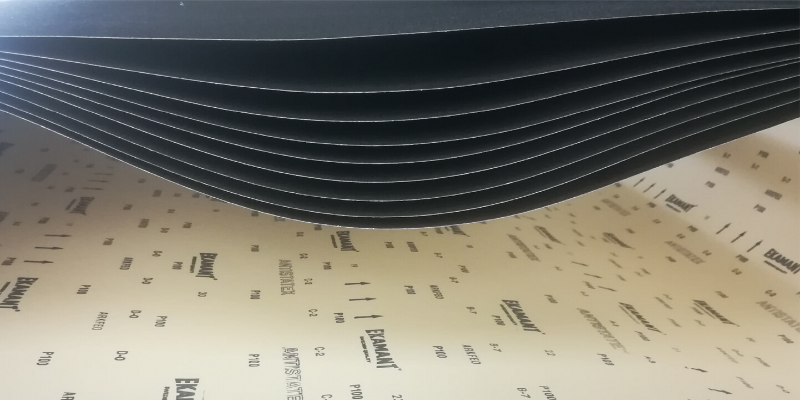

Tiras de lija intercambiables

Las tiras, o regletas abrasivas, están formadas por la lámina de abrasivo, las fibras de apoyo y la guía de plástico sobre la que se sujetan.

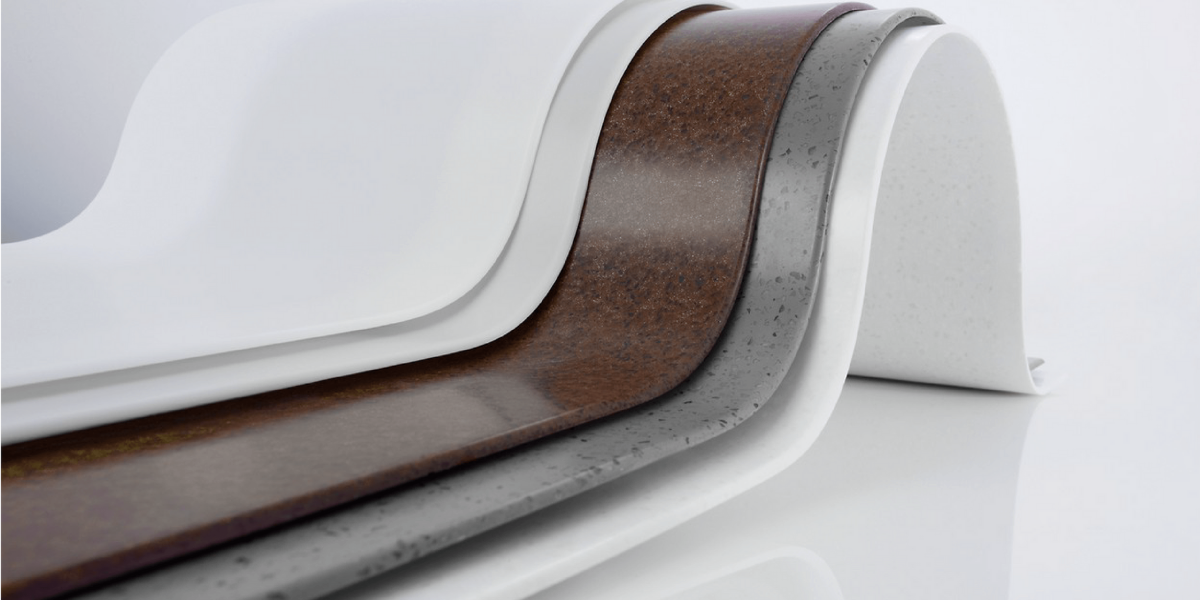

La lámina de lija es una tela abrasiva. Su elección es clave, y depende del tipo de material que queremos lijar (madera, metal o composites), del grado de flexibilidad que la operación de lijado requiera y del nivel de acabado deseado.

Las fibras de apoyo suelen ser fibras vegetales, aunque en ocasiones se emplean también fibras de pelo de caballo o fibras sintéticas. La función de estas fibras es servir de respaldo a la tira abrasiva, manteniéndola erguida durante el lijado, aportando flexibilidad y consistencia durante los trabajos.

La guía de plástico o de metal permite la sujeción del abrasivo y de las fibras de pelo. Estas guías se introducen posteriormente en las ranuras de los cabezales de lijado que llevan incorporadas las diferentes máquinas. Cada fabricante monta sus propios cabezales con un diseño propio de la forma de la ranura.

El lijado de parquet y tratamiento de suelos de madera se ha profesionalizado mucho en los últimos años

Cabezales de lijado

Normalmente, los cabezales de lijado, núcleos o rotores están formados por un sistema de módulos iguales que se acoplan entre sí. De esta manera se dispone de una gran flexibilidad ya que nos permite conseguir montar cabezales en todas las medidas posibles, adaptándonos a cada una de las máquinas existentes en el mercado.

Por lo general, los cabezales o rotores están fabricados de un material termoplástico de alta rigidez, el cual aporta rigidez y estabilidad dimensional al conjunto una vez montadas las tiras o regletas abrasivas.

Dependiendo del fabricante los núcleos están disponibles en varios diámetros y número de ranuras. Los diámetros y densidades más habituales son::

Ø 50 mm con 10 ranuras

Ø 80 mm con 20 ranuras

Ø 100 mm con 20 ranuras

Ø 120 mm con 24 ranuras

Ø 180 mm con 36 ranuras

Ø 280 mm con 20 ranuras

Las tiras de lija insertadas en las ranuras de los cabezales quedan sujetas mediante una tapa o un sistema de anillos que las mantiene, y facilita un cambio rápido de las tiras.

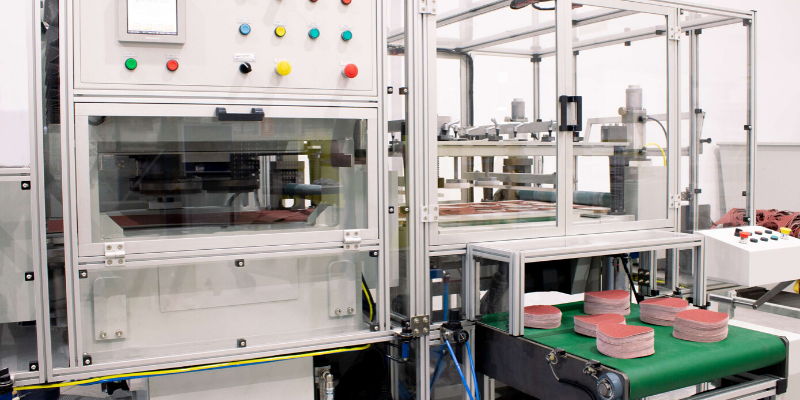

Los sistemas de lijado con tiras intercambiables son muy versátiles, y también pueden ser empleados en cabezales de máquinas de control numérico y/o perfiladoras para el lijado de los cantos.

Las necesidades de automatización de ciertos trabajos manuales han generado el empleo de cabezales con forma de disco para el lijado de cantos y perfiles en todas las superficies de madera. En este sistema las tiras de lija quedan dispuestas de forma radial sobre el plato de lijado, actuando con un ángulo de lijado respecto a la superficie, lo cual facilita la evacuación del polvo y un mayor rendimiento del cabezal abrasivo. Mediante este sistema es posible lijar tanto las molduras perfiladas como las superficies planas.

Quizás te interese: Consejos para el tratamiento de la madera: lijado, barnizado y pulido

Cuatro variables para tener en cuenta

La forma del anclaje de la guía de plástico.

Aunque cada fabricante de abrasivos emplea su propio diseño, por lo general los sistemas son compatibles entre sí. Disponer de una muestra física para insertarla en la ranura y comprobar su funcionamiento es al final la forma más segura de acertar (la regleta no se debe salir, pero tampoco entrar muy ajustada o tener mucha holgura)

La longitud del saliente de la lija.

Los salientes de lija mayores, o más largos, se emplean para alcanzar superficies más profundas; por el contrario, los salientes menores, o más cortos, se emplean para el lijado de superficies planas o con curvas poco pronunciadas.

Los salientes de lija más habituales, entre los diferentes fabricantes, son de 30, 40, 45, 55 y 70 mm. Aunque se pueden fabricar salientes a medida.

La medida del ancho del fleco o corte de la lija.

Dependiendo de la forma y de la profundidad del perfil a lijar se pueden emplear diferentes anchos en el corte de la lija. Los cortes más estrechos generan flecos que se adaptan y penetran mejor en los espacios más reducidos, mientras que los cortes más anchos son ideales para superficies planas o con curvas suaves con fácil acceso.

Los anchos de corte más habituales son 3, 4, 5, 7, 14 y 20 mm.

Es práctica habitual alternar tiras con dos anchos de fleco diferentes en un mismo rotor. De este modo se dispone de cepillos de lijado más versátiles frente a las diferentes formas que se vayan a lijar.

El tipo de mineral abrasivo.

Dependiendo del tipo de material que vayamos a lijar será conveniente el empleo de un mineral u otro. En líneas generales, el mineral de óxido de aluminio se emplea para el lijado de la madera en crudo y para el lijado intermedio del barniz. El mineral de carburo de silicio es apropiado para el lijado de los tableros de fibra y para el lijado fino de superficies barnizadas, especialmente en base acuosa. Mientras que los minerales cerámicos se emplean para los trabajos sobre metal.

Por lo general, las tiras de lija son de tela abrasiva. Aunque existen en el mercado una enorme multitud de telas abrasivas; es muy importante contar con un equilibrio entre la flexibilidad de su soporte, su resistencia y la capacidad de la tela de ir deshilachándose a medida que el mineral abrasivo se va desgastando.

Los cepillos de lijado, con regletas abrasivas intercambiables, son desde hace tiempo herramientas de lijado muy eficaces en la industria de la madera y el barnizado. Ahorran tiempo y costes en las operaciones de lijado, al mismo tiempo que aportan un acabado uniforme y regular.

Se emplean especialmente para la fabricación de puertas de paso, puertas de exterior y puertas de mobiliario de cocina; sectores de actividad en los que opera Abracom desde hace más de 35 años distribuyendo sistemas de lijado eficaces para la industria de la madera y sus derivados. Somos fabricantes de bandas, discos y pliegos abrasivos. Para cualquier consulta o aclaración contacta con nosotros.

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

.jpg)