¿Necesitas un lijado de precisión sin dañar superficies delicadas? Descubre las ventajas del disco de espuma estándar...

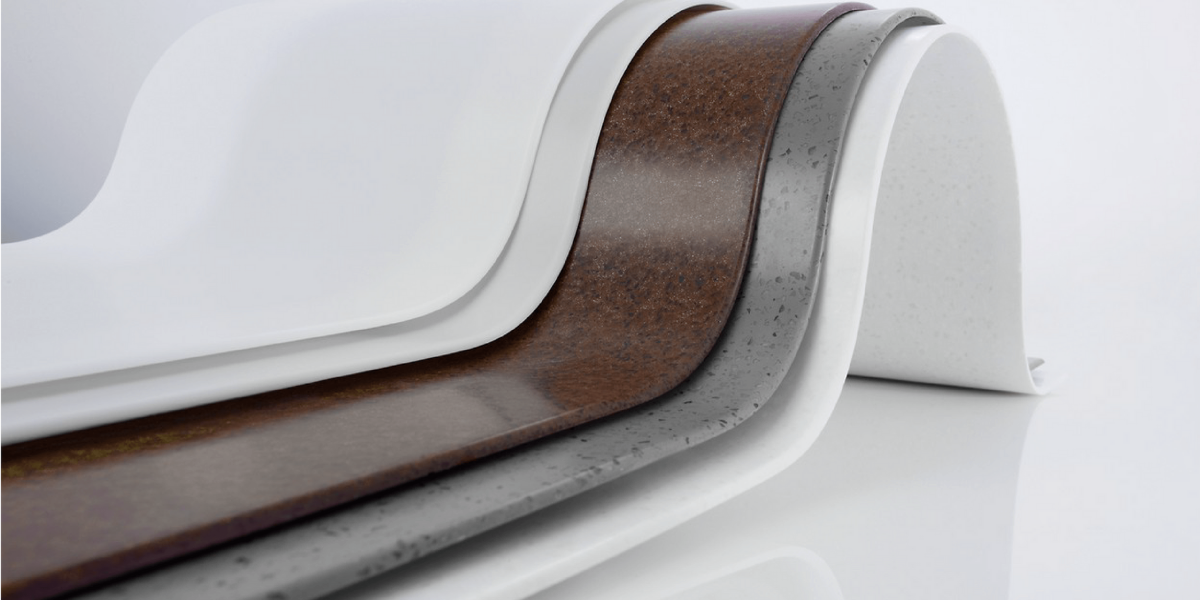

}Los materiales compuestos, o composites, son materiales muy empleados en la industria actual para la fabricación de todo tipo de piezas con formas dinámicas y contorneadas, resistentes, ligeras y con buenos acabados finales.

Estos materiales son empleados por una gran variedad de industrias y están en constante crecimiento debido a las posibilidades de ahorro de energía que facilitan en sectores como:

La industria aeronáutica

La industria náutica

La automoción y componentes

La industria ferroviaria

Los fabricantes de remolques y autocaravanas

Los fabricantes de palas eólicas

Los fabricantes de piscinas de poliéster

En estas industrias los requerimientos en el diseño y en el acabado superficial son muy importantes en la fabricación de todo tipo de piezas y componentes. Por otra parte, los conjuntos o estructuras fabricadas combinan materiales compuestos con otros tipos de materiales, tales como plásticos, metales, metacrilato, madera, etc.… Conseguir un acabado uniforme que integre todos los materiales de una misma composición es uno de los retos que los fabricantes deben resolver.

Características y ventajas de los materiales compuestos

Desde el punto de vista de la fabricación, los materiales compuestos poseen una serie de características que les aportan importantes ventajas:

Son materiales ligeros y dinámicos, que poseen una alta resistencia en relación con su bajo peso.

Se trabajan con facilidad y precisión, pudiéndose conseguir una gran variedad de formas y geometrías lo cual amplía las posibilidades de diseño.

Permiten el ensamblaje fácil de componentes consiguiendo estructuras compactas.

Son materiales muy duraderos, resistentes a la corrosión y a la fatiga.

No se oxidan, ni se deterioran fácilmente.

Las superficies terminadas tienen facilidad de mantenimiento y de reparación.

El lijado de los materiales compuestos

Al igual que en otros sectores de la industria, el lijado y el pulido son operaciones muy comunes cuando trabajamos con materiales compuestos. Aunque no implican gran dificultad, no debemos subestimarlos porque conllevan sucesivas etapas y consumen una gran cantidad de consumibles y horas de trabajo.

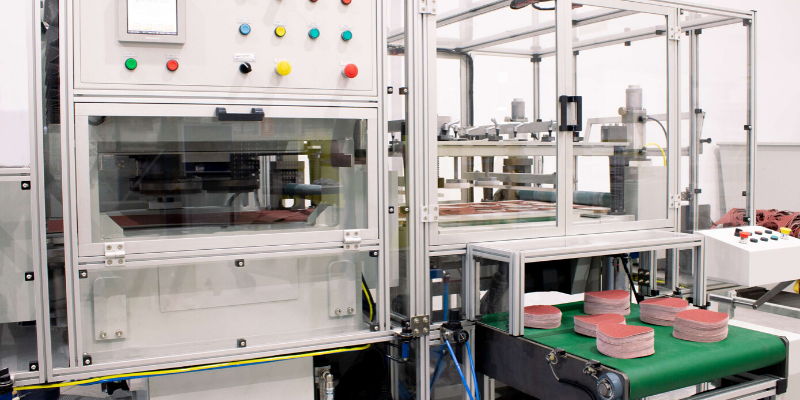

Por lo general, combinan operaciones de lijado con máquina y trabajos de lijado manual, aunque recientemente están tomando mayor protagonismo los robots colaborativos.

Las operaciones de lijado y pulido son claves para conseguir una superficie uniforme:

Eliminan los defectos superficiales.

Crean la rugosidad necesaria para el buen anclaje de las capas posteriores de acabado.

Consiguen una superficie uniforme, homogénea y de calidad.

Aseguran el acabado deseado de la superficie terminada.

Por lo general, las principales aplicaciones de lijado con materiales compuestos son:

El lijado de desbaste de las fibras reforzadas.

Eliminar el desmoldeante de las superficies y matearlas para el proceso de pintado.

El lijado fino de las superficies contorneadas.

La eliminación de las inclusiones de polvo y de la piel de naranja de las imprimaciones.

El decapado de la pintura exterior

El pulido de superficies de alto brillo para el interior

La limpieza del desmoldeante y de los restos de resina de los moldes

Tipos de abrasivos empleados y requisitos durante los trabajos de lijado con materiales compuestos

Las soluciones para el lijado de composites dependerán en gran medida de las características requeridas según el grado de flexibilidad o de rigidez de la operación de lijado.

Las soluciones de lijado y pulido de los materiales compuestos deben cumplir los siguientes requisitos:

Facilitar un corte rápido y un acabado uniforme, evitando el trabajo de repaso en el siguiente paso.

Conseguir un acabado de alta calidad.

Ser eficientes al reducir el tiempo de los trabajos de lijado.

Ser rentables al consumir menos recursos productivos.

Minimizar el riesgo laboral para los operarios como consecuencia del polvo de lijado desprendido.

Favorecer un ambiente de trabajo limpio y respetuoso con el medio ambiente.

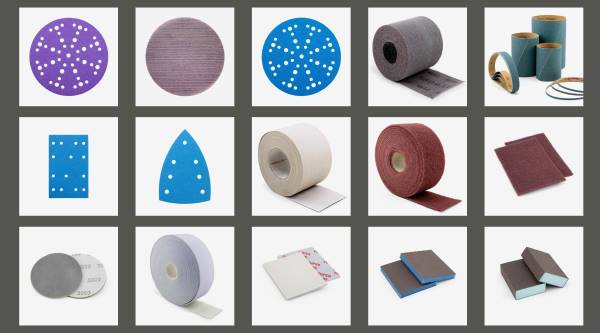

Los tipos de abrasivos y los formatos necesarios para los trabajos con material compuestos son:

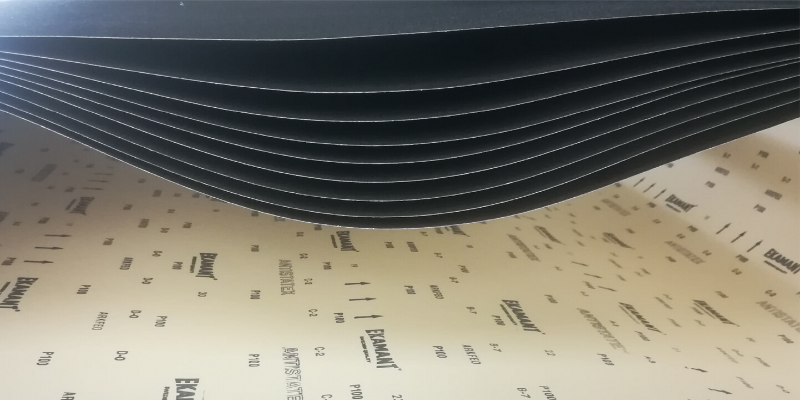

1. Los abrasivos flexibles para el lijado general con máquina, tanto en seco como en húmedo, de cualquier material de composite. Existe una amplia oferta de abrasivos que ofrecen diferentes capacidades de corte y abrasión, diversos grados de acabado y distintas opciones de relación calidad-precio:

Los formatos disponibles son:

Discos velcro de lija con diferentes tipos de soporte: papel, film y malla abrasiva; y con diferentes tipos de mineral para cada operación de lijado: cerámico, zirconio y óxido de aluminio.

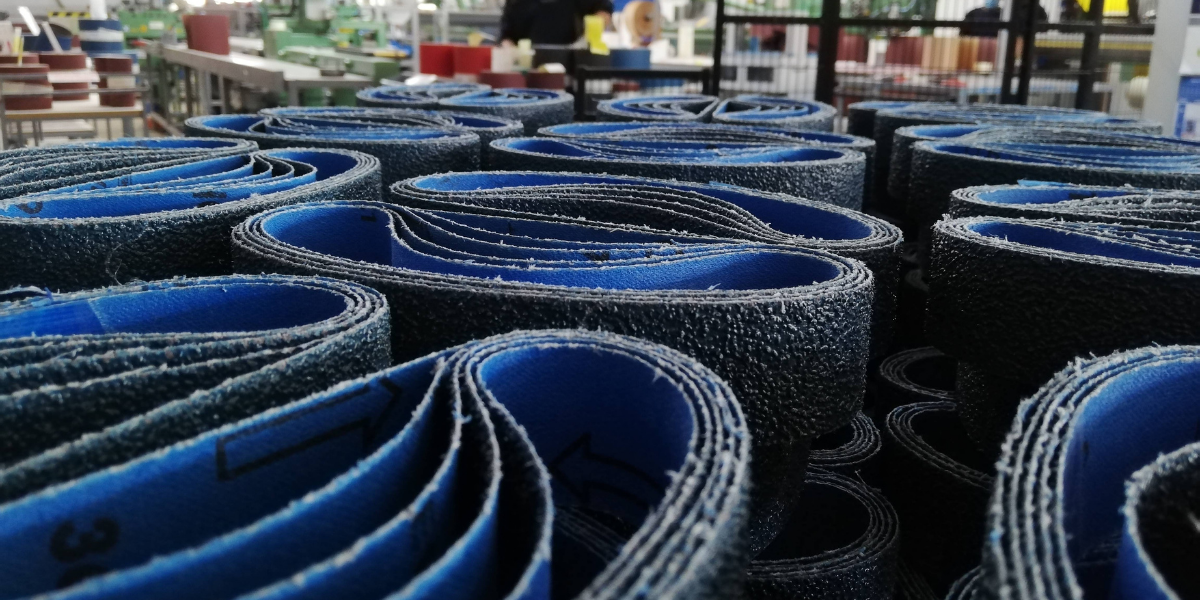

Bandas de lija con soporte de tela rígida y mineral de zirconio para los trabajos de desbaste.

Rollos de lija con velcro, tiras rectangulares velcro y tipo delta con diferentes soportes: de papel, film y malla abrasiva; y con diferentes tipos de mineral: cerámico, zirconio y óxido de aluminio.

2. Abrasivos tridimensionales de fibritte para los trabajos de preparación y limpieza. Son muy flexibles y se adaptan a cualquier forma, tanto en el lijado manual como con máquina portátil.

Los formatos disponibles son:

Rollos de fibritte

Pliegos de fibritte

3. Abrasivos con soporte de esponja para el tratamiento con precisión de rellenos e imprimaciones, y para la preparación de superficies y acabados antes del pulido.

Poseen una gran capacidad de adaptación en contornos, secciones redondeadas y perfiles. Facilitan un gran acabado gracias a la distribución de la presión de lijado por la esponja.

Los formatos disponibles son:

Rollos de lija de papel flexible con esponja

Esponjas abrasivas con diferentes formas: taco, planas y extraplanas.

En Abracom somos especialistas en el lijado de todo tipo de materiales y superficies. Contamos con una amplia gama de soluciones abrasivas, con diferentes formatos y dimensiones, para los trabajos de lijado, pulido y acabado con materiales compuestos. Como fabricantes, transformadores de abrasivos, facilitamos a nuestros clientes un servicio rápido y directo, con productos de altas prestaciones sin intermediarios.

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

.jpg)